基于在机测量系统的焊接结构件加工补偿技术应用

点”济南数控模具科技研究所”关注

行业前沿、机械视频,数控加工技术、3D打印、工业机器人、生产工艺、模具、机床、等前沿资讯在这里等你哦

焊接结构件是工程机械的关键组成部分,是决定整机使用性能的重要因素,该类工件加工余量不均匀,且不同型号产品的结构尺寸差异大,工件找正和坐标原点确定等辅助加工时间较长。在数控加工中心上,利用雷尼绍RMP60在机测量系统对焊接结构件待加工部位进行测量,通过对测量值的分析、计算和反馈,实现工件余量的自动判断、补偿及赋值,相对于传统加工方法,该方法可有效提升工件坐标原点的找正效率,提升产品的加工一致性。

1 序言

随着国家基础设施建设的迅速发展,工程机械需求量日益增加,为满足市场需求,各生产制造厂家都在不断扩充产能,其中焊接结构件的加工是生产制造流程的关键环节。虽然数控加工设备已经普及,加工时按照程序直接执行,很少或者不用操作人员干涉加工过程,大大缩短了加工时间,提高了生产效率,但工件找正和坐标原点确定等辅助加工时间并未缩短,如何快速确定工件坐标原点,有效缩短加工辅助时间就成了提高加工效率的需求之一[1]。

焊接结构件大多为异形空间型结构,并且工件加工部位相关尺寸较多,目前在工件坐标原点确定时,多采用试切寻位并由人工计算赋值的方式,即对每一个加工部位都进行试切、工件尺寸测量、计算和输入补偿值等操作,此方法对操作人员技能水平要求高,且每次更换工件均需反复上述操作,因此,坐标原点确定是占用数控机床辅助时间最长的操作之一。同时,人工试切带来的随机误差大、安全性差且占用机时较多,影响数控机床的利用率。因此,为提升数控机床的加工效率,充分发挥数控机床的功能,有效缩短辅助加工时间,在机测量系统的应用便显示出极大的优势。

2 工程机械焊接结构件常用的坐标原点确定方式

目前工程机械行业大型焊接结构件坐标原点确定的方式主要有试切法、百分表、寻边器及机床在机测量4种[2],具体操作方法如下。

2.1 试切法

试切法是机床采用刀具旋转的方式进行对刀寻位,切出痕迹,以确定坐标原点位置,并判断是否有合理的加工余量,此法通过试切工件来实现,通常平面使用铣刀或钻头试切,孔使用镗刀进行试切。此法采用“试切→测量→调整(补偿)”的寻位模式,故占用机床时间较多,找正效率低,但操作方法简单,无需特殊辅助对刀设备,是目前最常用的测量寻位方法。

2.2 百分表

百分表寻位是机床利用百分表寻找工件加工原点的一种测量方式,将百分表的磁力表座吸附在机床主轴端面上,通过调整百分表使表头与被测表面垂直,可测量被加工表面的高度坐标值以及内孔圆心的中心坐标值。此方法测量精度高,适用于加工精度要求高的工件测量,缺点是测量效率较低。

2.3 寻边器

目前常用的光电式寻边器,可用于寻找工件的中心或边部的坐标值。其原理是利用光电原理及工件的导电性能,当寻边器接触到工件边缘时,形成闭合回路,红色指示灯亮,记录此位置机床的坐标值,再用寻边器接触工件的其他点位,通过计算不同点位的坐标差值确定工件的中心坐标值[3]。此方法找正或测量工件时,机床主轴不旋转,安全性高,且不会损伤工件表面,同时找正和测量的精度也较高,但是需要人工控制并记录坐标值。

2.4 机床在机测量

在机测量是在机床上安装自动检测装置,数控机床通过执行检测程序,可自动测量出工件加工位置的一种测量方式。目前工程机械行业通常采用接触式工件测量装置,按信号的传输方式又可分为光电式和无线电式两种,其中光电式测量系统常用于行程较小的中小型机床,并需保证测头与接收器之间的光信号传输无遮挡;无线电式测量系统适用于大型加工中心,允许测头与接收器之间有遮挡物,具有信号传输强和超程大的特点。在机测量系统检测完成后,数控系统自动将测得的坐标值赋值到相应工步的加工坐标中,作为工件加工的坐标原点及起始加工坐标。此方法可实现连续数控加工,寻位效率及找正精度高,并可实现工件坐标原点及加工余量的自动补偿,寻位过程无需人工干预,特别适合自动化加工的应用场合。

随着数控加工技术的不断发展,基于在机测量系统的优势,在机测量系统的应用已成为一种趋势。利用安装在加工中心上的探头,可对工件的表面、内孔等特征进行自动测量,并将检测数值自动反馈至数控系统中,可自动、实时、快速检测工件坐标加工位置,并补偿至数控系统中,更新坐标原点。

3 雷尼绍RMP60在机测量系统应用

3.1 雷尼绍RMP60在机测量系统结构及工作原理

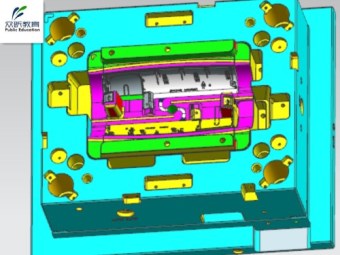

雷尼绍RMP60测量系统是一种常用的无线电传输方式测量系统,由发射器(RMP60探头)、接收器(RMI-Q)以及对应的测量软件组成[4]。其中RMP60为紧凑型3D触发式检测探头,带有无线电传输功能,与RMI-Q接收器配对使用,并将其测量脉冲接入数控加工中心CNC的接口,使检测系统与数控机床融为一体,其组成如图1所示。RMP60探头通过刀柄安装到机床的主轴上,通过机床主轴旋转(一般500r/min左右)或者代码控制(L9832)的方式进行探头的开启,探头开启后,执行相应的检测程序进行工件各位置的检测,检测后系统将测得的各个位置的合格坐标值自动补偿到相应工步的加工坐标系中,作为加工的坐标原点。

图1 RMP60测量系统组成示意

3.2 雷尼绍RMP60在机测量系统应用实例

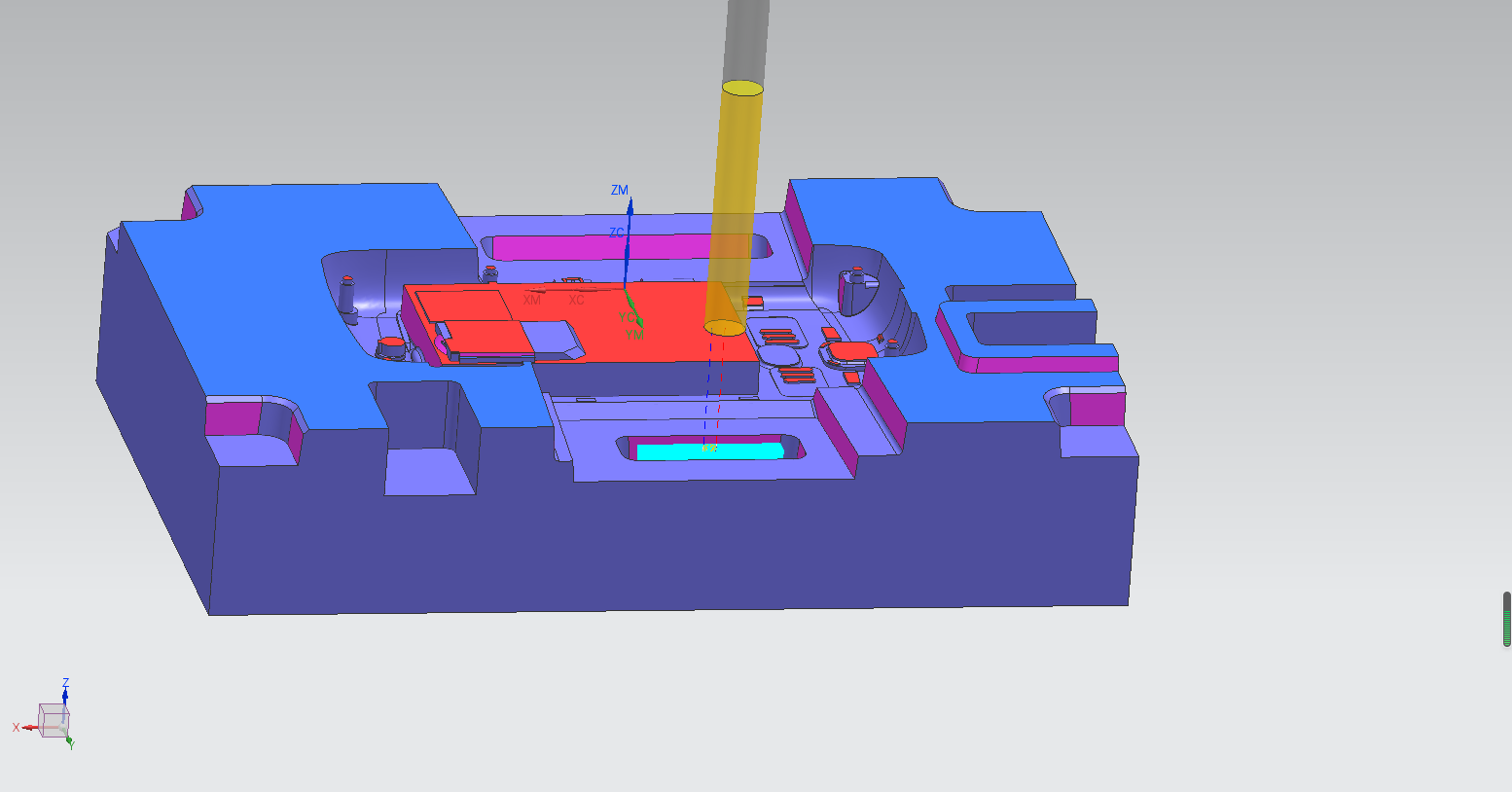

工程机械某结构件如图2所示,其钻铣加工工序设备为龙门加工中心,数控系统为西门子840D,主要加工内容为大座圈铣面、钻孔,小座圈镗孔、铣面及钻孔,因此加工前需要确定大小座圈沿机床X向、Y向的中心坐标(需严格保证两者之间的中心距),以及大小座圈平面沿机床Z方向的坐标值和加工余量。可采用雷尼绍RMP60测量系统对此类工件进行检测,并进行坐标赋值。

图2 某结构件示意

3.3 具体检测过程

(1)大座圈检测 该结构件焊接后,大座圈呈波浪形不规则变形,为精确测量其平面和中心坐标,大座圈平面测量8个点位,分别为每45°测量一个点(图3中的第①、③、④、⑥、⑦、⑨、⑩和?点),将各点的Z坐标偏差值分别对比,得出8个点位的最高点和最低点,并据此判断出大座圈的加工余量,以及大座圈平面的加工起始坐标;大座圈内侧测量4个点位,分别为每90°测量一个点(图3中的第②、⑤、⑧和?点),得出点②和点⑧的中点坐标,以及点⑤和点?的中点坐标,分别作为大座圈在机床X向、Y向的中心坐标。

(2)小座圈检测 小座圈呈翘曲变形,为得到其具体变形量,小座圈平面测量2个点位,分别为图3中的点?和点?,得出高点和低点值,判断出小座圈反面的加工余量,以及小座圈平面的加工起始坐标。由于小座圈内孔为气割成形,形状较规则,因此小座圈内孔采用雷尼绍L9814内孔测量循环,即可得出其中心坐标值。

图3 结构件检测点位示意

3.4 测量过程程序

(1)初始坐标设定 在检测前,需要设定探头测量的初始坐标值,一般给每种不同型号的产品都赋予一个初始坐标值,作为检测程序的初始坐标。初始坐标值与工件实际坐标值可以有一定的误差,一般系统默认Z向误差4mm,X向、Y向误差10mm,测量时也可通过调整测头的越程距离(参数R17)来设定。以下为示例工件的测量初始坐标调用程序。

MSG (" (寻位赋值)")

N2 T1

N3 M6; 换1号刀,调用探头

N4 G0G90G523X-477.8Y586; 将初始坐标存在G523坐标系中,检测时调用

N5 Z0

N6 R62=$AA_IM[X]

N7 R63=$AA_IM[Y]

N8 R64=$AA_IM[Z]

N9 $P_UIFR[1,X,TR]=R62

N10 $P_UIFR[1,Y,TR]=R63

N11 $P_UIFR[1,Z,TR]=R64;将G523初始坐标赋值到G54坐标中,作为检测的初始值

N12 G54G0X0Y0

N13 Z50

N14 L9148; 调用检测程序

(2)探头开启 根据RMP60的使用特点,探头的开启有3种方式,分别为旋转开启、无线电开启和刀柄开关开启。本工件的测量采用旋转开启的方式,即将测头与刀柄连接后,装于主轴上,以要求的主轴转速开启探头,以下为探头开启程序。

M3S500; 主轴旋转500r/min,开启探头

G4F2.0

M5

(3)大小座圈平面测量 大座圈平面测量:根据编制的检测程序,对大座圈平面的8个点位进行测量(图3中的第①、③、④、⑥、⑦、⑨、⑩和?点),得出最高点和最低点,判断出大座圈的加工余量,并将最高点赋值给大座圈平面的加工起始坐标。以下为大座圈的平面测量、判断及赋值程序。

;P1 ;Z1 MEAS; 第①点测量

R24=590.0 R25=0 R9=3500; 快速移动到第①点X向、Y向位置

L9810

STOPRE

R26=RENL[4] R9=3500; 测头定位移动的Z向目标位置

L9810

STOPRE

R26=0.0 R17=10

L9811; 单个平面测量循环

R[RENL[3]+0]=RENC[42]; 初始化R70为第1个位置的Z偏差值

R[RENL[3]+1]=RENC[42]; 将第①点测量Z偏差值保存在R71变量中

IF R[RENL[3]+0]>RENC[42] GOTOF LN101; 将R70和第1个测量偏差值比较,取大值

……

$P_UIFR[1,Z,TR]=$P_UIFR[5,Z,TR]+R[RENL[3]+0]; 将R70的值赋值更新到G54的Z坐标值

大座圈其余各点平面测量方法与第①点测量方法相同,系统自动判断出座圈的最高点,保存到R70中,并更新G54的Z坐标值。

小座圈平面测量:小座圈平面的2个点位(图3中的第?和?点)的测量及赋值方法也相同,可自动得出高点和低点,判断出是否有加工余量,并赋值给小座圈的加工起始坐标。

(4)大小座圈中心测量 大座圈中心测量:对大座圈内侧的4个点位进行测量(图3中的第②、⑤、⑧和?点),得出点②和点⑧的中点坐标,以及点⑤和点?的中点坐标,分别作为大座圈在机床X向、Y向的中心坐标。以下为大座圈的中心坐标测量程序。

;P2 ;X+ MEAS; 第②点测量

R24=540.0 R25=0 R9=3500; 快速移动到X向、Y向初始位置

L9810

STOPRE

R26=-6.0 R9=1500

L9810

STOPRE

R24=552.0; X向目标位置

L9811; 侧面测量

R[RENL[3]+11]=RENC[40]; 测量结果保存在R81变量中

……

R[RENL[3]+15]=(R[RENL[3]+11]+R[RENL[3]+13])/2

R[RENL[3]+16]=(R[RENL[3]+12]+R[RENL[3]+14])/2

其余3点测量方法与第③点测量方法相同,分别得出4个点的X向、Y向坐标值,将测量结果保存在变量R81~R84中,X向取平均值R85,Y向取平均值R86,分别赋值更新至大座圈G54的X中心坐标、Y中心坐标。

小座圈中心测量:小座圈内孔采用雷尼绍L9814内孔测量循环,测量程序如下。

R24=477.8 R25=-586 R9=3500; 快速移动到检测初始位置

L9810

STOPRE

R26=-35.0 R9=3500

L9810

STOPRE

R7=250.0; 测量孔的直径

L9814; 测孔循环

R[RENL[3]+17]=RENC[40]; 测量结果X保存在R87变量中

R[RENL[3]+18]=RENC[41]; 测量结果Y保存在R88变量中

(5)合格判定 因工件大小座圈之间的关联尺寸要求严格控制,同时为保证大小座圈外侧止口的均匀度,故需进行合格判定,判定程序如下。

IF ABS(R[RENL[3]+17]-R[RENL[3]+15])>5.0 GOTOFLN998; 判断X向差值

IF ABS(R[RENL[3]+18]-R[RENL[3]+16])>5.0 GOTOFLN997; 判断Y向差值

LN998:

D0

M3S500

G4F2.0

M5

G0 Z100

MSG"X OUT OF TOL"; X向差值报警

LN997:

D0

M3S500

G4F2.0

M5

G0 Z100

MSG"Y OUT OF TOL"; Y向差值报警

3.5 测量程序验证

利用雷尼绍RMP60在机测量系统,将上述检测程序在现场进行验证,并在不同产品的持续验证中进行程序的优化。经验证,RMP60在机测量系统在焊接结构件的测量中效果良好,可自动检测出工件各加工部位的位置及余量,并补偿至数控系统中,更新坐标原点,如图4~图6所示。

图4 RMP60探头检测

图5 机床测量参数

图6 机床坐标原点更新

4 结束语

本文调研了工程机械行业内大型结构件坐标原点的确定方式,并验证了一种适合焊接结构件在机测量的应用方法。实践表明,RMP60在机测量系统可对焊接结构件的表面、内孔等加工特征进行自动测量,并将检测数值自动补偿至数控系统中,可自动、实时、精确检测出工件加工坐标的位置。该方法可消除人工干预,降低劳动强度,并且提高了工件加工质量的一致性,加工效率可提升20%,机床利用率提升30%,可有效降低生产成本,为自动化加工及一人多机操作提供技术支撑。

济南数控模具科技研究所大中专毕业生岗前就业实训基地——济南数控模具科技研究所主要开展CAD/CAM高级编程、UG五轴编程、数控机床维修、注塑模具设计、冲压模具设计、逆向造型、工业机器人、3D打印等岗前培训。一次报名终身学习,培训期间,老师采用阶段性测试,充分把控学员学习进度,小班授课、一对一辅导、理论与实践相结合、学会为止,学完后免费推荐就业。研究所长期为学员提供技术支持及就业服务。济南数控模具科技研究所全体师生欢迎您的参观与学习,研究所现位于济南市章丘区潘王路20333号A4栋4号门。

咨询热线:0531-85708996

相关资讯

最新产品

同类文章排行

- 懂不懂CNC,看了这个才能吹!

- 加工精度知识大全,整理的太全了,速收藏~

- 牢记这20个机械设计知识点,减少犯错几率!

- 智能工厂的下一步是什么?展望工业5.0

- 数控刀具材料及选用大全,再也不用盲目选刀了!

- 在普通立式铣床上加工链轮齿面

- 大学生学习机械专业能干啥

- 数控加工过程中减少铝件加工变形的方法大全!

- 从事数控加工看铁屑颜色,你会判断切削温度吗?

- 机械加工基本常识,不懂你就别干了!

最新资讯文章

您的浏览历史