FANUC基本轴参数详解

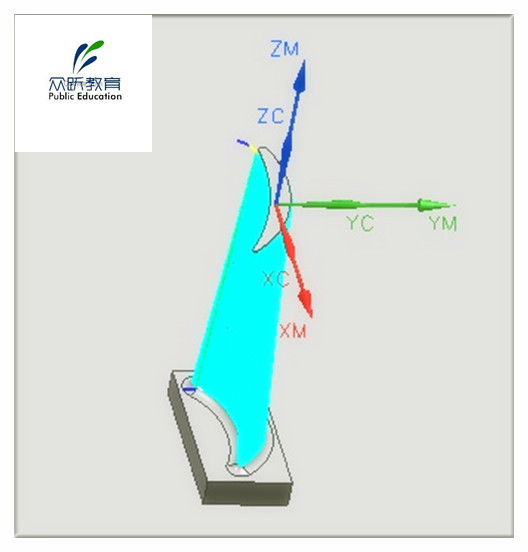

FANUC数字伺服(digital servo)框图如图1所示,图中标出了主要的伺服参数。从中可以看出:

图1 FANUC数字伺服框图

移动指令MCMD被送入位置控制环,经过脉冲分配器输出指令脉冲①,与位置反馈脉冲②比较;

经过位置误差寄存器(error register,诊断号300)将比较后的差值送入比例项(增益Kv,参数1825)输出速度指令VCMD 到速度控制环;

再经过与速度反馈数据TSA的比较进入误差放大器,之后进行速度环处理,并与电机转子位置信息θ 比较产生力矩指令TCMD进入电流控制环;

最终进行脉宽调制处理(PWM),形成PWMa~PWMf 脉宽调制信号,并经过I/F接口处理将其转换为串行光电信号,通过FSSB(COP10A)光缆将脉宽调制信号送到伺服放大器上。

进给轴参数有数百上千个(见FANUC 0i Mate-D参数手册B-64310),在同一参数号下,对各轴可分别设定不同的值。为学习方便,这里将FANUC进给运动轴参数分为两类,一是伺服初始化参数,二是基本轴参数。

基本轴参数主要是与速度有关的参数、与伺服控制有关的参数等。

机床进给运动的控制主要包括位置、方向和速度等方面,尽管在SERVO SETTING画面已经设定了分辨率和方向,但如果不设定速度,机床仍然无法产生进给运动。

数控系统本身可以达到的快速移动速度(VR)与最大切削进给速度(Fmax)是很高的,但还需根据机床特性确定。同时,在各种工作方式下,需设定合适的进给速度。

(1)各轴快速移动(G00)速度

PRM No.1420:RAPID FEEDRATE—设定各轴快速移动速度,一般在30m/min左右。

G00快速定位时,各轴都是以快进速度运动,先到位的轴先停止,另一轴继续快进运动至终点。

如图2(a)所示,G00 X200 Y100表示将刀具快速移动到(200,100)的位置;图(b)中G01 X200 Y100 F80表示以合成速度80mm/min切削斜面;对于圆弧插补来说,程序中指令的进给速度为圆弧在切线方向的合成速度,如图2(c)所示。

图2 各种定位轨迹

(2)切削进给(如G01)上限速度

PRM No.1422(FANUC 0i Mate-D中为1430):MAX CUT FEEDRATE—设定切削进给的上限速度,即NC程序中F代码的最大值。

(3)各轴手动(JOG)进给时的进给速度

PRM No.1423:JOG FEEDRATE—设定各轴手动(JOG)进给速度,一般在1500mm/min左右。

(4)各轴手动快速移动速度

PRM No.1424:MANUAL RAPID FEEDRATE—设定各轴的手动快速移动速度,一般在5000mm/min左右。

(5)各轴返回参考点低速

PRM No.1425:REFERENCE RETURN FL—设定各轴返回参考点的最低进给速度。

FANUC系统规定,返回参考点必须“沿返回参考点的方向并在跟随误差量为128个脉冲以上进给时才能确定参考点位置”,一般设为300~500mm/min。

(6)空运行速度

PRM No.1410:DRY RUN FEEDRATE—设定空运行进给速度。一般与切削进给上限速度大致相同。

新程序第一次加工的时候可以使用空运行速度把程序跑一遍,检验加工程序的路线或指令是否正确。

PRM No.1620:RAPID TIME CONSTANT—设定各轴快速进给的直线形加减速时间常数。指电机从零加速至额定转速所用的时间,一般设定150ms左右。

PRM No.1622:CUT TIME CONSTANT—设定各轴切削进给的指数形加减速时间常数。指移动部件从零加速至程编速度所用的时间,一般设定100ms左右。

快速进给加减速一般为直线形,切削进给加减速一般为指数形,如图3所示。

图3 各种加减速特性

(1)各轴位置增益

PRM No.1825:SERVO LOOP GAIN—设定各轴位置控制中的伺服环增益。

a. 设定该参数的目的是使伺服系统有合适的响应。该值越大,伺服的响应越快,但过大时会导致不稳定。

b. 参与插补(2轴以上控制,移动指定的路径)的轴,设定相同的值。定位专用轴和刀库、托盘等其他数控轴,可设定不同的值。

c. G00非切削运动时,增益不宜过大。

d. 伺服环增益30 /s时,伺服时间常数为33ms(倒数关系)。

(2)各轴移动时跟随误差的临界值

PRM No.1828:ERROR LIMIT: MOVE—设定各轴移动时跟随误差的临界值。

a. 设定该参数的目的是防止机床进给速度过快而导致事故(如飞车)。

b. 给出移动指令后,如果跟随误差量超出该设定值就发出411号报警。

c. 设定值计算:用检测单位求出快速进给时的跟随误差量,为了使在一定的超量范围内系统不报警,应留有50%左右的余量。

(3)各轴停止时跟随误差的临界值。

PRM No.1829:ERROR LIMIT: STOP—设定各轴停止时跟随误差量的临界值。

a. 设定该参数的目的是防止外力干扰过大。当坐标轴定位完成后,系统仍将处于闭环位置调节的状态,这时由于外力的作用,可能会导致坐标轴偏离定位的位置。系统中对轴在停止状态下CNC指令位置与机床实际位置之间的最大差值有规定的要求,不能超出该参数规定的值。

b. 在没有给出移动指令的情况下或在轴定位完成后,只要位置跟随误差量超过这一差值,CNC即发出410号报警。例如,垂直轴上没有装平衡配重时,如果伺服放大器和伺服电动机状态不好,而伺服电动机上又没有电流流过时,机械就会因自重而下落;或者由于供给制动器的24V电压有瞬间拉低的现象。

c. 回转轴定位结束、使用机械锁紧时,需使用该参数和伺服关闭信号(SVF)。

d. 一般设定为机床实际定位精度的10~20倍。

(4)各轴到位宽度。

PRM No.1826:IN-POSITION WIDTH—设定各轴的到位宽度。

a. 设定该参数可用于拐角加工时的尖角过渡或保证孔加工时的深度尺寸。

b. 跟随误差量(DGNNo.300)的绝对值小于该设定值时,认作定位已结束。

c. 因为跟随误差量与进给速度成正比,所以到位状态可认为是设定速度以下的状态。

d. 当增大该设定值时,轴就会在没有完全停止时进入下一段动作区。

e. 典型设定值10~20μm。

最新产品

同类文章排行

- 加工精度知识大全,整理的太全了,速收藏~

- 牢记这20个机械设计知识点,减少犯错几率!

- 智能工厂的下一步是什么?展望工业5.0

- 数控刀具材料及选用大全,再也不用盲目选刀了!

- 在普通立式铣床上加工链轮齿面

- 大学生学习机械专业能干啥

- 数控加工过程中减少铝件加工变形的方法大全!

- 从事数控加工看铁屑颜色,你会判断切削温度吗?

- 机械加工基本常识,不懂你就别干了!

- 作为机械工作者,游标卡尺和千分尺一定要学会

最新资讯文章

您的浏览历史