数控机床主轴准停装置 众跃教育400-0919-317

主轴准停功能又称为主轴定位功能,即当主轴停止时能控制其停于固定位置。它是自动换刀所必须的功能。在自动换刀的镗铣加工中心上,切削的转矩通常是通过刀杆的端面键传递的,这就要求主轴具有准确定位于圆周上特定角度的功能。当加工阶梯孔或精镗孔后退刀时,为防止刀具与小阶梯碰撞或拉伤已精加工的孔表面,必须先让刀再退刀,而让刀时刀具必须具有准停功能。

主轴准停可分为机械准停控制和电气准停控制:

1.机械准停控制

典型的V形槽轮定位盘准停结构。带有V形槽的定位盘与主轴端面保持一定的位置关系,以确定定位位置。当指令为准停控制M19时,首先使主轴减速至可以与主轴传动件依惯性继续空转,同时定位液压缸定位销伸出,并压向定位盘。机械准停控制还有其他方式,如端面螺旋凸轮准停等,但他们的基本原理是一样的。

2.电气准停控制

目前,国内外中高档数控系统均采用电气准停控制。采用电气准停控制有如下优点。

1)简化机械结构

与机械准停控制相比,电气准停控制只需在旋转部件和固定部件上安装传感器即可,机械结构比较简单。

2)缩短准停时间

准停时间包括在换刀时间内,而换刀时间是加工中心的重要指标。采用电气准停控制,即使主轴高速转动时也能快速定位于准停位置,大大节省了准停时间。

3)可靠性增加

由于无需复杂的机械、开关、液压缸等装置,也没有机械准停控制所形成的机械冲击,因而准停控制的寿命与可靠性大大增加。

4)性能价格比提高

由于简化了机械结构和强电控制逻辑,成本大大降低。电气准停控制常作为选择功能,订购电气准停控制附件需另加费用。总体来看,性能价格比大大提高。

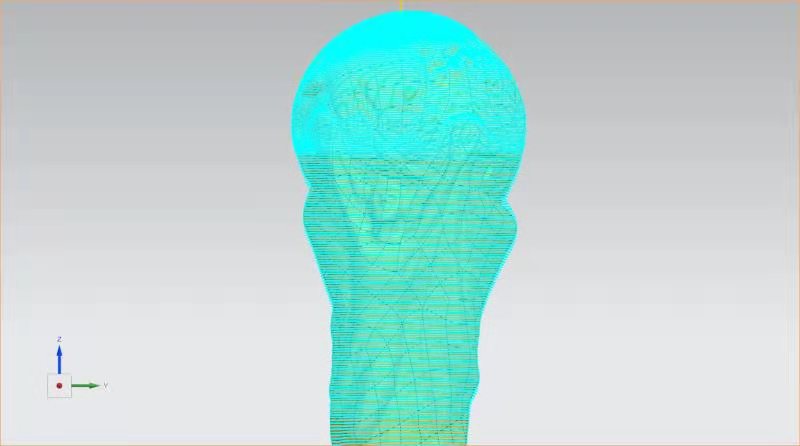

目前,电气准停控制通常有磁传感器准停控制、编码器型准停控制和数控系统准停控制三种。磁传感器主轴准停控制由主轴驱动装置本身完成。当执行M19指令时,数控系统只需发出主轴准停启动命令ORT即可。主轴驱动完成准停后会向数控装置输出完成信号ORE,然后数控系统再进行下面的工作。

由于采用了传感器,故应避免产生磁场的元件(如电磁线圈、电磁阀等)与磁发体和磁传感器安装在一起。另外,磁发体(通常安装在主轴旋转部件上)与磁传感器(固定不动)的安装有严格的要求,应按说明书要求的精度安装。

采用磁传感器准停控制的步骤如下:当主轴转动或停止时,接收到数控装置发来的准停开关信号量ORT,主轴立即加速或减速至某一准停速度(可在主轴驱动装置中设定)。主轴达到准停速度且到达准停位置时(即磁发体与磁传感器对准),主轴立即减速至某一爬行速度(可在主轴驱动装置中设定)。当磁传感器信号出现时,主轴驱动立即进入磁传感器作为反馈元件的位置闭环控制,目标位置为准停位置。准停完成后,主轴驱动装置输出准停完成信号ORE给数控装置,从而可进行自动换刀(ATC)或其他动作。

TEL:400-0919-317

最新产品

同类文章排行

- 加工中心有哪些不同的刀柄?你知道几个?

- 把握刀具与机床的匹配性要点

- 4缸、6缸、8缸、10缸、12缸发动机发动机是怎么工作的?

- 加工中心G指令一览表,值得收藏。

- 机加工工艺基础全集!

- 什么是表面粗糙度,你真懂吗?

- 直线度、平面度、圆度、圆柱度...你都了如指掌了吗?

- 螺栓、螺钉、螺丝三个概念有什么区别?

- 线切割的加工价格计算方法!

- 螺纹锥度算法!

最新资讯文章

您的浏览历史